軸承潤滑

潤滑基礎(chǔ)知識

為實現(xiàn)滾動軸承的順暢運行,潤滑方式和潤滑劑的選擇必須是設計中不可或缺的一部分。對所有滾動軸承故障的統(tǒng)計分析表明,超過80%以上的最高失效率歸因于潤滑。通常是是潤滑被污染、不合適或已失效。下列信息簡要介紹了潤滑主題,關(guān)于滾動軸承的潤滑,建議聯(lián)系潤滑廠商或滾動軸承制造商。

潤滑的主要任務是減少或防止?jié)L動和滑動表面的金屬接觸,從而使?jié)L動軸承的摩擦和磨損降到最低。除分離金屬表面外,潤滑還有其他功能:

-

防腐保護

-

散熱(油潤滑)

-

清除軸承內(nèi)部的污染物(油潤滑)

-

對軸承內(nèi)部起密封作用(如油脂填充和油氣潤滑)

理化原理

滾動軸承的潤滑分為兩類(物理潤滑和化學潤滑)。在物理潤滑中,潤滑劑被帶入到滾動軸承的接觸區(qū)域,通過粘附在分離的表面形成一層潤滑油膜,潤滑油膜在表面“游動”從而防止金屬接觸。若沒有形成完全的潤滑油膜且表面未完全分離,則采用化學潤滑。在這種情況下使用添加劑,通過摩擦力學發(fā)生化學反應,將表面相互分離。

分離層不僅是由添加劑產(chǎn)生的,也是由增稠劑和潤滑添加劑(如:固體潤滑劑)產(chǎn)生的。在特殊情況下,也可以使用固體潤滑劑潤滑。

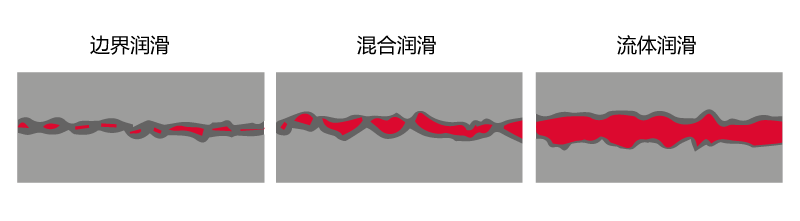

潤滑狀態(tài)

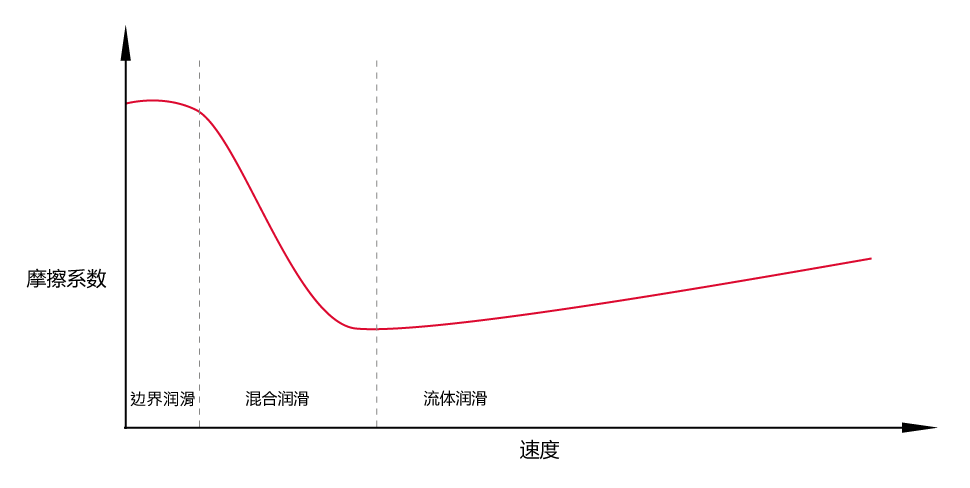

根據(jù)DIN ISO 281標準計算使用壽命的前提是金屬表面的充分分離。因此,使用壽命、磨損和摩擦基本上取決于潤滑狀態(tài)。幾微米的潤滑油膜厚度就足以達到維持和分離潤滑油膜。在滾動軸承技術(shù)中,區(qū)分了三種潤滑狀態(tài),如斯特里貝克曲線所示:

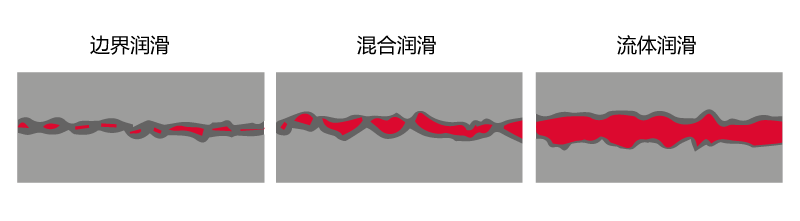

邊界潤滑不會形成潤滑油膜,并且金屬表面會相互摩擦。滾動軸承通常在以下情況下需邊界潤滑:

-

潤滑劑不足

-

工作粘度不足

-

金屬表面之間不必要的相對運動

如果不能避免邊界潤滑,則必須使用含有適當添加劑的潤滑劑。添加劑須借助反應產(chǎn)物形成承載邊界層。

如果形成的潤滑油膜厚度不足以將金屬表面完全分離,則稱為混合潤滑。

潤滑油膜的厚度足以完全分離金屬表面,則稱為流體潤滑。為了使?jié)L動軸承安全連續(xù)的工作,流體潤滑是始終相伴的。

潤滑理論

在滾動軸承技術(shù)領(lǐng)域,對潤滑油膜形成的物理描述有兩種理論。對于輕載的接觸點,如保持架兜孔表面和滾動體之間或滾動體端面和擋邊之間,適用于流體動壓潤滑(HD理論),該理論描述了通過潤滑油膜強化金屬表面的潤滑性能。彈性流體力學潤滑(EHD理論)基于HD理論,另外還考慮了金屬間的彈性變形,EHD理論用于滾動軸承的潤滑狀態(tài)描述。

用于滾動軸承計算的潤滑劑參數(shù)

對于上述理論和潤滑油膜厚度的計算,需要潤滑劑參數(shù)。除稠度外,粘度也起著重要作用。需要注意的是,參數(shù)值取決于溫度和壓力。

粘度是流體流動性的相對值,是衡量內(nèi)部摩擦力的指標。高粘度表示粘性油,低粘度是指易于流動的油。粘度是潤滑油最重要的參數(shù)。對于潤滑脂,通常指的是基礎(chǔ)油的粘度。

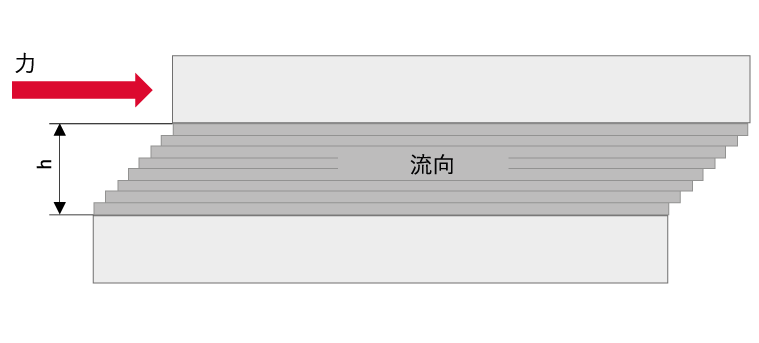

在潤滑理論中,通常采用動力粘度η。其表示為剪切應力與垂直于層流方向的潤滑油膜厚度上最大速度變化之比,單位為毫帕秒(mPa?s)。

動力粘度,h = 潤滑油膜厚度

運動粘度(ν)常用于滾動軸承的計算。它的單位是平方毫米每秒(mm2/s)或厘斯(cSt)。運動粘度可借助密度(ρ,單位為kg/dm3)換算成動力粘度。

計算: η = ν ? ρ

需要注意的是,運動粘度和密度均與溫度有關(guān)。密度取決于潤滑油及其精煉程度。合成油通常比礦物油具有更高的密度。

由于溫度的關(guān)系,潤滑劑的粘度以標準溫度表示。溫度越高,粘度越低。涉及到在40°C即所謂的公稱粘度和100°C時的粘度。根據(jù)這些參數(shù)可以確定粘度指數(shù)(VI)。粘度指數(shù)提供了有關(guān)潤滑劑工作溫度范圍的信息。粘度指數(shù)越高,潤滑劑的溫度應用范圍越廣。

潤滑油的公稱粘度已在DIN ISO 3448 標準ISO 粘度分級中標準化。

符合DIN ISO 3448標準ISO 粘度分級的工業(yè)潤滑油:

|

|

最大偏差 | ||

|

ISO 粘度等級 |

運動粘度 |

最小值 |

最大值 |

|

2 |

2.2 |

1.98 |

2.42 |

|

3 |

3.2 |

2.88 |

6.52 |

|

5 |

4.6 |

4.14 |

5.06 |

|

7 |

6.8 |

6.12 |

7.48 |

|

10 |

10 |

9.00 |

11.0 |

|

15 |

15 |

13.5 |

16.5 |

|

22 |

22 |

19.8 |

24.2 |

|

32 |

32 |

28.8 |

35.2 |

|

46 |

46 |

41.4 |

50.6 |

|

68 |

68 |

61.2 |

74.8 |

|

100 |

100 |

90.0 |

110 |

|

150 |

150 |

135 |

165 |

|

220 |

220 |

198 |

242 |

|

320 |

320 |

288 |

352 |

|

460 |

460 |

414 |

506 |

|

680 |

680 |

612 |

748 |

|

1,000 |

1,000 |

900 |

1,100 |

|

1,500 |

1,500 |

1,350 |

1,650 |

除了與溫度有關(guān)外,粘度還與壓力有關(guān)。隨著壓力的增加,粘度通常也會增加。對于EHD理論和高壓力(>500巴)也是要考慮的。

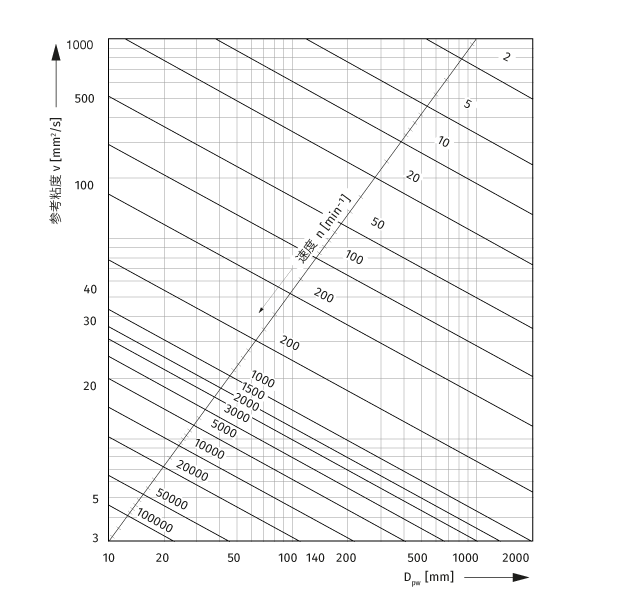

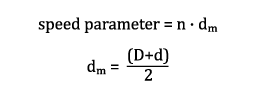

除公稱粘度外,計算滾動軸承壽命時還需要參考粘度。除取決于速度外還取決于滾動軸承的平均直徑和軸的旋轉(zhuǎn)頻率。

除參考粘度外,運行粘度在滾動軸承計算中也起著重要作用。運行粘度描述了潤滑劑在工作溫度下的粘度。通過粘度-溫度圖(VT圖)來確定該粘度。圖示中的軸為對數(shù)形式,X軸表示為運行粘度,Y軸表示為工作溫度。利用公稱粘度和100°C時的粘度,在圖示上顯示為一條直線,運行粘度由工作溫度來決定。

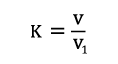

粘度比κ是衡量潤滑間隙中潤滑油膜厚度的量度。利用參考粘度和運行粘度可計算得出。

在上圖中可以看出,小于1的值表示混合潤滑狀態(tài),大于1的值表示金屬表面完全分離。等于1時表示邊界潤滑狀態(tài),潤滑油膜的形成不是完全充分。

該關(guān)系直接影響壽命調(diào)整系數(shù)的計算。可在DIN ISO 281標準中找到計算方法。

選擇潤滑劑的另一個特征值是滾動軸承的速度參數(shù)。利用平均直徑(dm)和轉(zhuǎn)速來計算得出。

| D | 外徑 | [mm] |

| d | 內(nèi)徑 | [mm] |

| n | 軸承轉(zhuǎn)速 | [min-1] |

潤滑方式

須在選定滾動軸承后盡早確定合適的潤滑方式。在設計過程中更改潤滑方式不僅耗時且增加成本,應盡量避免。

脂潤滑

脂潤滑是最常用的潤滑方式,占滾動軸承潤滑的90%。

| 脂潤滑的優(yōu)點 | 脂潤滑的缺點 |

|

軸承位置密封只需少量的設計工作 |

潤滑脂量過大,會增加摩擦并產(chǎn)生過多熱量 |

|

簡單設計的再潤滑裝置,免維護潤滑或終身潤滑 |

不能帶走磨損顆粒 |

|

可用于廣泛的轉(zhuǎn)速范圍 |

脂潤滑不能散熱 |

|

低摩擦力矩 |

|

滾動軸承在大多數(shù)應用中是終身潤滑的,即在安裝過程中一次性加注適合應用的潤滑脂類型和潤滑量。在正常的運行條件和環(huán)境條件下,無需重新填充潤滑脂。由于極端的環(huán)境影響,如高溫波動、頻繁的轉(zhuǎn)速變化或不可避免的潤滑脂老化,必須進行再潤滑。因此,必須提供潤滑的進油和排油通道。在設計通道時,必須考慮潤滑脂的泵送性。

上述影響因素對再潤滑周期和潤滑脂用量也有影響。可在GfT表3(摩擦學)中找到再潤滑周期和再潤滑量的計算方法。脂潤滑必須遵循下列規(guī)則:

-

溫度升高會加速潤滑脂的氧化。

-

在70°C時,潤滑脂的壽命每10 K減少一半。

-

潤滑脂會隨著溫度的升高趨于更易流動,從而有可能從軸承座泄漏。

-

使用數(shù)據(jù)表檢查速度穩(wěn)定性。

-

在惡劣的環(huán)境中,必須更頻繁地對滾動軸承進行再潤滑,避免污染。

油潤滑

若已對其他機器元件供油(如齒輪箱中的齒輪),或要從軸承空間散熱,則應采用油潤滑。

| 油潤滑的優(yōu)點 | 油潤滑的缺點 |

|

通過潤滑劑散熱 |

設計復雜 |

|

工作溫度可控性 |

密封以防漏油 |

|

低啟動摩擦 |

更換潤滑油和濾清器需大量維護工作 |

分為下列油潤滑系統(tǒng):

-

油浴潤滑

-

循環(huán)油潤滑

-

噴油潤滑

-

脈沖式油潤滑

-

油氣潤滑

油潤滑通常與高水平的復雜性設計有關(guān),通常包括輔助裝置,如循環(huán)泵和油冷卻器。利用上述有潤滑的方法,設計的復雜性和速度適用性不斷提高。油浴潤滑比油氣潤滑更容易實現(xiàn),它需要大量的設計工作,但由于最小潤滑量和由此減小飛濺損失,要求具有較高的速度適應性。

固體潤滑是潤滑的一種特殊情況。在緩慢旋轉(zhuǎn)的滾動軸承中形成帶有粘結(jié)涂層、漿料和粉末的支撐潤滑膜。常用的潤滑劑是石墨、硫化鉬或PTFE化合物。固體材料甚至可以用作滾動軸承的組成部分。在某些應用中,固體材料代替了滾動軸承的保持架。由于這是一種終身潤滑,因此在軸承壽命終結(jié)時完全用盡潤滑劑。典型的應用是窯車的輪軸軸承。

選擇合適的潤滑方式

潤滑方式的選擇取決于:

-

滾動軸承的工作條件

-

滾動軸承理想的運行特性、運行噪音、摩擦特性和溫度特性

-

防止早期失效的安全要求

-

潤滑系統(tǒng)的安裝和維護成本

在選擇潤滑方式時,防止過早失效的安全性要求是重中之重。必須確保潤滑劑能充足滲透到每個功能表面接觸處,并非所有的潤滑方式都能同樣保證潤滑油的存在。例如,對于油浴潤滑必須定期檢查油位。相反,只要不超過潤滑脂的工作壽命或再潤滑周期,脂潤滑的滾動軸承中的潤滑劑是足夠的。

常用潤滑方式及詳細說明

|

潤滑劑 |

潤滑方式 |

潤滑方式的設備 |

設計措施 |

可達到的轉(zhuǎn)速參數(shù) |

|

固體潤滑劑 |

終身潤滑 |

- |

- |

≈ 1,500 |

|

潤滑脂 |

終身潤滑 |

- |

- |

≈ 0.5 ? 106 |

| 潤滑脂 |

再潤滑 |

手動注脂槍 注脂泵 自動再潤滑系統(tǒng) |

注脂孔 油脂量調(diào)節(jié)器 舊潤滑脂收集倉 |

適用于特殊的潤滑脂和軸承: ≈ 2.6 ? 106 |

|

潤滑油 - 大量 |

油浴潤滑 |

量油尺 豎管 油位控制 |

油量充足的軸承座 溢油孔 控制設備的接頭 |

≈ 0.5 ? 106 |

| 潤滑油 - 大量 |

循環(huán)油潤滑 |

循環(huán)潤滑系統(tǒng) |

足夠大的進油孔和出油孔 |

≈ 1.5 ? 106 |

|

潤滑油 - 大量 |

噴油潤滑 |

帶噴嘴的循環(huán)潤滑系統(tǒng) |

通過定向噴嘴進油 通過足夠大的孔排油 |

經(jīng)測試達: |

|

潤滑油 - 微量 |

脈沖式油潤滑 |

消耗性潤滑系統(tǒng) 滴油器 噴油潤滑系統(tǒng) |

排油孔 |

≈ 1.5 ? 106 |

| 潤滑油 - 微量 |

油霧潤滑 |

油霧系統(tǒng)或油分離器 |

可能的抽吸裝置 |

≈ 1.5 ? 106 |

| 潤滑油 - 微量 |

油氣潤滑 |

油氣潤滑系統(tǒng) |

可能的抽吸裝置 |

≈ 1.5 ? 106 |

潤滑劑

潤滑脂

潤滑脂的基本性能取決于基礎(chǔ)油的種類和粘度、增稠劑和添加劑。礦物油和合成油多用作基礎(chǔ)油。金屬皂或金屬復合皂通常用作增稠劑。除基礎(chǔ)油和增稠劑外,添加劑的重要性與日俱增。其分為兩種類型:

-

作用于基礎(chǔ)油,如粘度改進劑、抗氧化劑

-

作用于軸承或金屬表面,如防腐蝕和防磨損保護

根據(jù)潤滑脂的稠度,可對其進行進一步分類,分為所謂的NLGI稠度等級(美國國家潤滑脂協(xié)會),根據(jù)DIN 51818標準對其進行了標準化。NLGI稠度等級越高,潤滑脂越“硬”。NLGI稠度等級的1, 2, 3級常用于滾動軸承。

潤滑脂又根據(jù)其主要成分增稠劑和基礎(chǔ)油進行細分。

潤滑脂概述1)

| 潤滑脂類型 | 性能 | ||||||

| 增稠劑 | 基礎(chǔ)油 | 工作溫度(℃) | 滴點(℃) | 防水性 | 抗壓性 | 滾動軸承的適用性 | 應用 |

| 鋰皂 | 礦物油 |

-30 至 +130 |

+170 至 220 |

+++ |

+ |

+++ |

多用途潤滑脂 |

| 鋰皂 | PAO (聚α烯烴) |

-60 至 +150 |

+170 至 220 |

+++ |

++ |

+++ |

適用于較低和較高的溫度 適用于高轉(zhuǎn)速 |

| 鋰皂 | 酯類 |

-60 至 +130 |

+190 |

++ |

+ |

+++ |

適用于較低的溫度 適用于高轉(zhuǎn)速 |

| 復合鋁皂 | 礦物油 |

-30 至 +160 |

+260 |

+++ |

+ |

+ |

多用途潤滑脂 |

| 復合鋇皂 | 礦物油 |

-30 至 +140 |

+220 |

++ |

++ |

+++ |

多用途潤滑脂 耐蒸汽 |

| 復合鋰皂 | 礦物油 |

-30 至 +140 |

+240 |

++ |

++ |

+++ |

多用途潤滑脂 趨于硬化 |

| 復合鋰皂 | 礦物油 |

-30 至 +150 |

+240 |

++ |

++ |

+++ |

多用途潤滑脂 |

| 復合鋁皂 | PAO (聚α烯烴) |

-60 至 +160 |

+260 |

+++ |

++ |

+ |

溫度范圍廣 易于輸送 |

| 復合鋇皂 | PAO (聚α烯烴) |

-40 至 +140 |

+220 |

+++ |

+++ |

+++ |

高轉(zhuǎn)速 |

| 復合鋰皂 | PAO(聚α烯烴) |

-60 至 +160 |

+240 |

+++ |

+++ |

+++ |

適用于較低和較高的溫度 適用于高轉(zhuǎn)速 |

| 復合鋰皂 | PAO (聚α烯烴) |

-40 至 +180 |

+240 |

++ |

+++ |

+++ |

溫度范圍廣 |

| 復合鋇皂 | 酯類 |

-40 至 +130 |

+200 |

++ |

++ |

+++ |

適用于高轉(zhuǎn)速 適用于中等載荷 |

| 復合鋰皂 | 酯類 |

-40 至 +130 |

+200 |

+++ |

++ |

+++ |

適用于高轉(zhuǎn)速 適用于中等載荷 |

| 復合鋰皂 | 酯類 |

-40 至+180 |

+240 |

++ |

+ |

+++ |

溫度范圍特別廣 |

| 硅酮 |

-40 至+180 |

+240 |

++ |

- |

++ |

僅適用于低負載 |

|

[ 1參閱:Br?ndlein, Johannes (Hg.) (1998): Die W?lzlagerpraxis.

Handbuch für die Berechnung und Gestaltung von Lagerungen (korrig. Nachdr. der 3.

Aufl. Mainz: Vereinigte Fachverl.]

根據(jù)轉(zhuǎn)速參數(shù)(內(nèi)圈旋轉(zhuǎn))填充軸承自由空間的指導值:

|

旋轉(zhuǎn)類型 |

轉(zhuǎn)速參數(shù) n?dm [min-1 ? mm] |

填充率 [軸承自由空間的百分比%] |

|

內(nèi)圈旋轉(zhuǎn) |

< 50,000 |

至100 |

|

50,000 - 100,000 |

至30 |

|

|

> 100,000 |

20-30 |

|

|

> 400,000 |

至20 |

根據(jù)轉(zhuǎn)速參數(shù)(外圈旋轉(zhuǎn))填充軸承自由空間的指導值:

|

旋轉(zhuǎn)類型 |

轉(zhuǎn)速參數(shù) n?dm [min-1 ? mm] |

填充率 [軸承自由空間的百分比%] |

|

旋轉(zhuǎn)外圈 |

< 100,000 |

至90 |

|

100,000 - 400,000 |

至50 |

|

|

> 400,000 |

1-30 |

潤滑油

礦物油和合成油通常適用于滾動軸承的潤滑,礦物油是最常用的,這些必須至少滿足DIN 51517標準的要求。

合成油則比較少見,其通常用于特殊和極端的工作條件,如高溫。合成油是通過從礦物油中裂解碳氫化合物,在煉油廠中人工生產(chǎn)的,耗資巨大。因此,它們具有很高的純度。

基礎(chǔ)油及其典型性能:

| 基礎(chǔ)油 | 特點 | 工作溫度范圍 [°C] | |

| 下限 | 上限 | ||

|

礦物油(Min) |

最常用的基礎(chǔ)油類型 只能在無法避免進水的情況下有限地使用,水會以乳化液的形式結(jié)合在一起,因此有可能縮短使用壽命。 在不利的條件下,可能會出現(xiàn)固體殘留物(油碳),從而影響潤滑效果。 |

-20 |

+120 |

|

聚α烯烴(PAO) |

廣泛應用的合成油類型 在潤滑油中達到食品級 與礦物油相比,具有更好的抗氧化性 可與礦物油混用 |

-40 |

+150 |

| 聚乙二醇(PG) |

與鋁接觸至關(guān)重要 多數(shù)情況下不可與礦物油、酯類和PAO混用 多數(shù)不溶于水 水分離能力差 |

-40 |

+150 |

| 酯類(E) |

熱穩(wěn)定 可與PAO和礦物油混合使用 部分可生物降解 低揮發(fā)性 適用于高轉(zhuǎn)速參數(shù)和高溫 與水的反應各不相同,可能發(fā)生皂化和酯分解 |

-60 |

+180 |

| 硅油(Si) |

低負載能力(P/C≤0.03),抗磨損能力低 熱穩(wěn)定性高 極低的表面張力 鋼-鋼接觸趨于微動 |

-60 |

+200 |

| 全氟聚醚(PFAE、PFPE) |

不可與其他油類混用 抗氧化、防水 滾動軸承必須不含碳氫化合物 與礦物油相比非常昂貴 |

-30 |

+250 |

上文已提到過過粘度比(κ)。對于潤滑油,目標值為2~4。

高粘度油具有很高的流體摩擦力。在低溫和常溫下,供油和排油管路中可能會出現(xiàn)油滯留。

并非在每個應用中都能達到所需的工作粘度,因為:

-

潤滑油的選擇取決于其他機械部件

-

循環(huán)潤滑需要有足夠流動的油

-

無法在劇烈變化的工作條件下做出明確的選擇

在上述情況下,允許使用不同的粘度,如果潤滑油中有適當?shù)奶砑觿‥P添加劑),則也可以允許使用較低的粘度。否則,將會出現(xiàn)磨損跡象并縮短軸承使用壽命。

下表是根據(jù)潤滑油的工作條件來進行選型指導。不過,仍然建議咨詢潤滑劑供應商。

潤滑油選擇指南:

| 油品選擇標準 | 選擇的油品性能 |

|

正常情況: 油池溫度至100°C /循環(huán)油溫度至150°C 載荷比P/C < 0.1 轉(zhuǎn)速低于參考轉(zhuǎn)速 |

使用帶添加劑的非合金油,例如防腐或防老化 符合DIN 51502標準帶字母L 若無法實現(xiàn)建議粘度,則必須提供耐磨添加劑 |

|

高轉(zhuǎn)速參數(shù) n?dm > 500,000 min-1 ? mm |

低起泡傾向的氧化穩(wěn)定油 良好的粘度-溫度特性 建議使用合成油,如PAO和酯類 |

|

高載荷 P/C > 0.1 或者 工作粘度ν小于參考粘度ν1 |

使用含有高壓添加劑(EP添加劑)的油品 符合DIN 51502標準帶字母P 耐磨添加劑的適用性與溫度密切相關(guān) |

|

高溫 |

除工作溫度限制外,還須注意粘度-溫度特性 油品的選擇取決于油品的性能 |

添加劑

添加劑通常針對各自的功能進行優(yōu)化。它們代表了油品的“合金”,增強了油品的性能,例如:

-

腐蝕保護

-

氧化穩(wěn)定性

-

耐磨損

或賦予“新的”不存在的性能,例如:

-

中和能力

-

分散能力

-

乳化能力

潤滑劑中添加劑及其作用:

| 添加劑類型 | 添加劑 | 任務 |

|

極壓添加劑 |

EP |

改善壓力承載特性 通過形成保護層減少磨損 |

|

摩擦改進劑 |

FM |

混合摩擦和邊界摩擦的摩擦變化 |

|

抗磨劑 |

AW |

通過混合摩擦減小輕微的粘著磨損 |

|

防腐劑 |

KI |

保護金屬表面免受腐蝕 |

|

抑制劑 |

OI |

延緩潤滑油的氧化分解 |

|

膠粘劑 |

改善潤滑劑對表面的粘附性 |

|

|

清潔劑和分散劑 |

改善潤滑劑的污垢溶解性能和污垢攜帶性能 |

|

|

粘度指數(shù)改進劑 |

改善粘度-溫度依賴性 |

|

|

抗泡劑 |

抑制起泡傾向 |

|

|

降凝劑 |

降低傾點 |

|

潤滑脂和潤滑油的混合性

潤滑劑的混合具有很高的風險。一方面,某些潤滑油和增稠劑是不兼容的。另一方面,只能在有限的范圍內(nèi)預估添加劑的作用和潤滑劑混合物的性能。只有通過適當?shù)臏y試才能得出兩種潤滑劑在混合性和兼容性方面的具體結(jié)論。

請務必在混合前咨詢潤滑劑供應商,以確認是否可以混合。

應避免混合潤滑脂。若混合是不可避免的,則混合的潤滑劑必須遵守下列參數(shù):

-

相同的基礎(chǔ)油

-

匹配的增稠劑類型

-

相似的基礎(chǔ)油粘度(不許超過一個ISO VG級別)

-

相同的一致性等級(NLGI稠度等級)

油品的相容性: *

| 礦物油 | PAO(聚α烯烴) | 酯類油 | PG | 硅油 | 全氟聚醚 | |

| 礦物油 |

通常允許相容 |

通常允許相容 |

通常允許相容 |

不允許相容 |

在個別情況下可相容,建議測試 |

不允許相容 |

| PAO(聚α烯烴) |

通常允許相容 |

通常允許相容 |

通常允許相容 |

不允許相容 |

在個別情況下可相容,建議測試 |

不允許相容 |

| 酯類油 |

通常允許相容 |

通常允許相容 |

通常允許相容 |

在個別情況下可相容,建議測試 |

不允許相容 |

不允許相容 |

| PG |

不允許相容 |

不允許相容 |

在個別情況下可相容,建議測試 |

通常允許相容 |

不允許相容 |

不允許相容 |

| 硅油 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

不允許相容 |

不允許相容 |

通常允許相容 |

不允許相容 |

| 全氟 |

不允許相容 |

不允許相容 |

不允許相容 |

不允許相容 |

不允許相容 |

通常允許相容 |

*來源:Oil Doc GmbH, Brannenburg

不同類型增稠劑的相容性:*

| 鋰皂 | 復合鋰皂 | 復合鈉皂 | 復合鈣皂 | 復合鋁皂 | 復合鋇皂 | |

| 鋰皂 |

通常允許相容 |

通常允許相容 |

不允許相容 |

通常允許相容 |

不允許相容 |

通常允許相容 |

| 復合鋰皂 |

通常允許相容 |

通常允許相容 |

在個別情況下可相容,建議測試 |

通常允許相容 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

| 復合鈉皂 |

不允許相容 |

在個別情況下可相容,建議測試 |

通常允許相容 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

| 復合鈣皂 |

通常允許相容 |

通常允許相容 |

在個別情況下可相容,建議測試 |

通常允許相容 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

| 復合鋁皂 |

不允許相容 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

通常允許相容 |

在個別情況下可相容,建議測試 |

| 復合鋇皂 |

通常允許相容 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

在個別情況下可相容,建議測試 |

通常允許相容 |

*來源:Oil Doc GmbH, Brannenburg

若更換潤滑脂類型,則必須將使用過潤滑脂從軸承和軸承座中完全沖洗干凈。不相容的潤滑脂混合會導致潤滑劑硬化或潤滑脂嚴重軟化,二者均可能導致滾動軸承過早失效。